Même après une chute considérable, la mécanique française reste encore dans la course, elle est dans le top 10 international, tient le 6e rang. Le secteur génère plus de 600 000 emplois, répartis dans 30 000 entreprises. Donc, l’industrie mécanique est un secteur toujours non négligeable en France. L’industrie mécanique est toutefois plus réservée aux hommes qu’aux femmes, 81% contre 19%.

Les différentes activités concernées par l‘industrie mécanique

En allant à la base, l’industrie c’est l’ensemble des activités de production ou de transformation de matières en suivant quelques processus à l’aide de différentes machines, ces dernières peuvent être plus ou moins sophistiquées.

L’industrie mécanique regroupe de nombreux domaines d’activités, partant de l’extraction jusqu’à l’utilisation. En général, on peut les classer en trois grandes activités :

La fabrication de matériel de précision

La fabrication de matériel de précision regroupe généralement la fabrication des pièces de très petite taille, dans le cas de l’aéronautique par exemple, il s’agit de mécanique de précision. Cette activité représente 12,2 % de l’industrie mécanique.

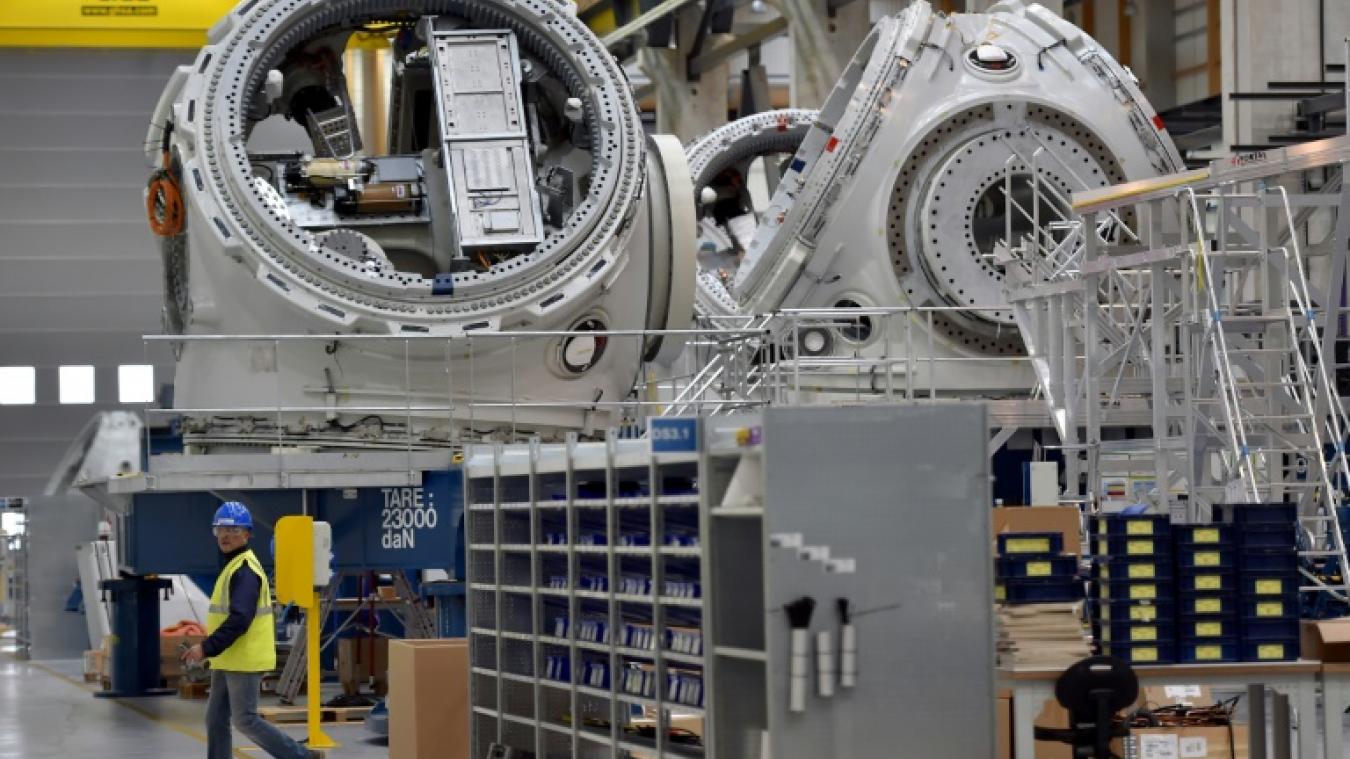

La fabrication et maintenance des machines ou équipements industriels et agricoles

La fabrication des machines ou des équipements se fait par l’utilisation des machines-outils assez sophistiquées. Chaque machine-outil a en effet ses particularités, certaines sont par exemple utilisées pour les assemblages de pièces tandis que les autres pour les perçages. La fabrication et maintenance regroupe 44,9% du secteur de l’industrie mécanique.

La transformation de métaux

La fabrication de métaux regroupe tous les secteurs de la métallurgie : fonderie, soudage, tôlerie… Il s’agit tout simplement de la transformation des métaux en pièces ou en plaque ou encore en tube. Elle représente 42,9% des activités dans l’industrie mécanique.

Les différentes étapes avant les procédés de fabrication

Dans l’industrie mécanique, les procédés de fabrication de pièces sont la base de toute réalisation. Ce sont un ensemble de techniques de fabrication précise qui permettent de concevoir ou de reproduire n’importe quelles formes géométriques de pièce. Avec les technologies actuelles, ces opérations deviennent de plus en plus rapides et efficaces. Voici les étapes à suivre afin d’optimiser les résultats.

Dans l’industrie mécanique, les procédés de fabrication de pièces sont la base de toute réalisation. Ce sont un ensemble de techniques de fabrication précise qui permettent de concevoir ou de reproduire n’importe quelles formes géométriques de pièce. Avec les technologies actuelles, ces opérations deviennent de plus en plus rapides et efficaces. Voici les étapes à suivre afin d’optimiser les résultats.

Le dessin technique

Afin de réaliser de procédés efficaces, un dessin technique est indispensable. En effet, toutes les données du dessin doivent être bien confirmées. C’est le dessin technique qui donne avec précision les dimensions, les formes et aussi les matériaux des pièces à réaliser. Ainsi, toutes erreurs ou incompréhensions ne sont pas tolérables. De plus, c’est le dessin qui permet de déterminer les procédés de fabrication nécessaires pour la pièce en question.

La modélisation

Après le dessin technique, il y a la modélisation. Cette opération nécessite l’utilisation de machines informatique. Le processus de modélisation consiste à faire une représentation 3D de l’ensemble de la pièce à concevoir, ou à reproduire, à partir du dessin technique, c’est-à-dire, à partir des différentes coupes et faces. Elle permet de faciliter la compréhension de la forme géométrique de l’objet.

Le choix des procédés et outils

Les procédés et les outils sont toujours en fonction de la matière et de la forme de la pièce à réaliser. En effet, tous les différents procédés de fabrication nécessitent de différents machines et outils et donnent de différents résultats. Ainsi, le choix des procédés et des outils à utilisercompte beaucoup sur le résultat.

Les différents types de procédés de fabrication

Comme tout à l’heure, les procédés de fabrication regroupent toutes les techniques à suivre et à réaliser pour transformer la matière brute en forme voulue. La fabrication d’une pièce nécessite souvent quelques successions de différents procédés. Cependant, les techniques d’assemblage ne figurent pas parmi les procédés de fabrication, car elles ne sont faites qu’après que les pièces soient entièrement réalisées.

Les procédés par enlèvement de matière

Les procédés par enlèvement de matière consistent à arracher de petites sections de la matière brute. On les appelle usinage, voici quelques exemples de ces procédés :

- Le décolletage

- Le fraisage

- Le perçage

- Les découpages

Les procédés par déformation

Les procédés par déformation consistent à déformer les matériaux afin d’avoir la forme de la pièce qu’on veut modeler.

- L’extrusion

- Le forgeage

- Le cintrage

- Le pliage

Les procédés par fusion ou par assemblage

Les procédés par fusion ou par assemblage consistent généralement à fusionner ou à assembler deux pièces.

- Le moulage

- Le mécanosoudage

Les procédés d’usinage

L’usinage est l’ensemble des techniques de fabrication par enlèvement de morceaux. Par principe, il consiste à enlever quelques morceaux de la matière brute afin d’obtenir les formes et dimensions désirées. L’usinage se fait à partir des machines-outils avec de grandes précisions. C’est en effet le procédé de fabrication le plus utiliser, car il permet de réaliser presque toutes les formes géométries, complexes ou non, voulues.

Le décolletage

Le décolletage usinage figure parmi les procédés par enlèvement de matière. Ce procédé permet de réaliser les pièces métalliques pour les buses ou les axes de moteurs. Ainsi, c’est à partir du décolletage qu’on fabrique presque toutes les pièces mécaniques indispensables pour de nombreux machines ou équipements dans tous les secteurs :équipements domestique, automobile, aéronautique, aérospatial, horlogerie traditionnelle, électricité, énergie renouvelable ou autres encore. En simple terme, le décolletage est le procédé pour fabriquer des pièces tournées, le decolletage tournage.

Les machines utilisées pour ce procédé sont appelées « décolleteuses », « tours automatiques ». Ces machines fabriquent en général des pièces à petites dimensions, de diamètre inférieur à 60 mm, avec une haute précision, de millième de millimètre près. Les décolleteuses sont des machines très productives, elles permettent aussi de réaliser d’autres procédés d’usinage supplémentaire comme le perçage ou le fraisage.

Le fraisage

Le fraisage est aussi un procédé d’usinage, c’est donc un procédé par enlèvement de matière. C’est un procédé qui permet de fabriquer de pièces prismatiques ou encore de formes plus complexes.

Les machines utilisées pour réaliser un fraisage sont la « fraise ». C’est un outil-machine à rotation de très grande précision.

Le perçage

Le perçage est un procédé d’usinage très fréquent, c’est même le procédé le plus effectué. C’est une opération avec une technique plutôt simple et basique, il permet juste à réaliser un trou dans la pièce à fabriquer. Le diamètre du trou peut varier selon les besoins et la perceuse.

Table des matières